Agrégation concours interne

Section : Sciences Industrielles de l’Ingénieur

Épreuve d'admissibilité : Analyse et exploitation pédagogique d'un système pluritechnologique.

Options :

Sciences Industrielles de l’Ingénieur et Ingénierie Mécanique

Sciences Industrielles de l’Ingénieur et Ingénierie Électrique

Sciences Industrielles de l’Ingénieur et Ingénierie des Constructions

Support : Solution à atmosphère contrôlée pour la protection des risques liés à l’utilisation industrielle des machines de fabrication additive métallique.

Mise en situation

La fabrication additive, communément appelée « impression 3D », consiste à obtenir des objets par addition de matière en couches successives. Initialement réservée au prototypage, cette technique se développe pour des fabrications industrielles sérielles, notamment dans les domaines de l’aéronautique, de l’automobile, de la médecine ou de l’architecture. Concernant la fabrication de pièces métalliques, trois principaux procédés sont le plus souvent rencontrés.

Dans le premier procédés, il existe principalement trois technologies. « Le frittage sélectif par laser (Selective Laser Sintering – SLS) » consiste à « souder » entre elles (fritter) de fines particules (plastique, métal, céramique…) à l’aide d’un laser. Dès que l’imprimante 3D a déposé une fine couche de poudre dans son bac d’impression, le laser fritte les particules entre elles. Sur certaines machines, le laser peut également fusionner les fines particules pour donner des objets beaucoup plus résistants que par frittage. Il s’agit de la « Fusion sélective par laser (Selective Laser Melting – SLM) ». La troisième technologie, « Fusion par faisceau d’électrons (Electron Beam Melting – EBM) » est également basée sur le principe de fusion d’un lit de poudre métallique, mais cette fois par un faisceau d’électrons. Ce procédé a pour particularité d’être réalisé sous vide, ce qui limite les phénomènes d’oxydation et d’utiliser une enceinte chauffée, ce qui minimise les contraintes résiduelles dans le matériau.

Pour les trois technologies, pour chaque nouvelle couche, le bac d’impression est déplacé légèrement vers le bas (d’une épaisseur de couche) et le procédé est répété jusqu’à finaliser l’objet qui se retrouve dans un bac de poudre réutilisable. La poudre peut donc servir de support lorsque la forme de la pièce le nécessite.

Le deuxième procédé, par dépôt de matière ou « Bound Metal Deposition (BDM) », est intéressant, car de faible coût et convient principalement au prototypage ou à l’impression de pièces uniques sur mesure. La pièce est construite couche par couche en extrudant le matériau à travers une buse. En fonction de la forme de la pièce, ce principe peut nécessiter la mise en place de supports. Après l’impression la pièce doit recevoir une opération d’élimination du liant et un frittage pour devenir entièrement métallique.

Le troisième procédé, « jet de liant métallique », est adapté aux petites et moyennes séries. Il s’agit de déposer un liant sur une fine couche de poudre au moyen de buses. Ce procédé, fonctionnant à température ambiante, élimine les effets thermiques. Comme pour le procédé BDM, un post-traitement est nécessaire pour créer une pièce entièrement métallique.

Identification des risques :

La fabrication additive utilisant des poudres métalliques présente des risques de deux ordres : le risque incendie selon le matériau utilisé dans le processus et notamment s’il est réactif avec l’oxygène, le risque pour la santé, dû à la taille des particules utilisées (10 µ à 100 µ).

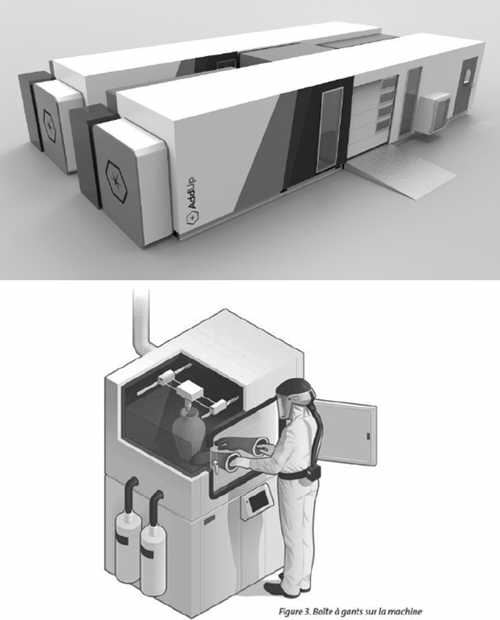

Pour répondre à cette problématique, la société AddUp FlexCare System™ propose une solution à atmosphère contrôlée, flexible et facilement transportable, pour protéger les opérateurs et les bâtiments environnants des risques liés à l’utilisation industrielle des machines de fabrication additive métallique.

Cette solution permet :

- le passage à la phase industrielle dans le respect des exigences et standards HSE ;

- le conteneur facilement transportable pour produire au plus proche du besoin ;

- la solution modulable qui s’adapte au nombre de machines ;

- la protection compacte optimisée.

La cellule est prévue pour accueillir :

- la (les) machine(s) ;

- le tamiseur ;

- l’aspirateur inerté ;

- le chariot pour charger / décharger les plateaux des machines ;

- l’aspirateur humide ;

- le stockage des conteneurs de poudre neuve / recyclée.

Étude proposée :

Le sujet comporte cinq parties dont les quatre premières, indépendantes, peuvent être traitées dans un ordre indifférent.

Partie 1 : Quelles technologies pour imprimer des pièces métalliques ?

Partie 2 : Comment mettre en place une atmosphère contrôlée ?

Partie 3 : Comment améliorer la récupération et le recyclage des poudres ?

Partie 4 : Comment adapter la structure du module AddUp FlexCare System à l'utilisation d'imprimantes 3D à poudres métalliques ?

Partie 5 : Quelle exploitation pédagogique du dossier ?