CAPET concours externe

Section : Sciences Industrielles de l’Ingénieur

Épreuve d'admissibilité

Toutes options

Support : Optimisation d'une étape d'un procédé industriel d'extraction du Nickel

MISE EN SITUATION

1. Contexte général

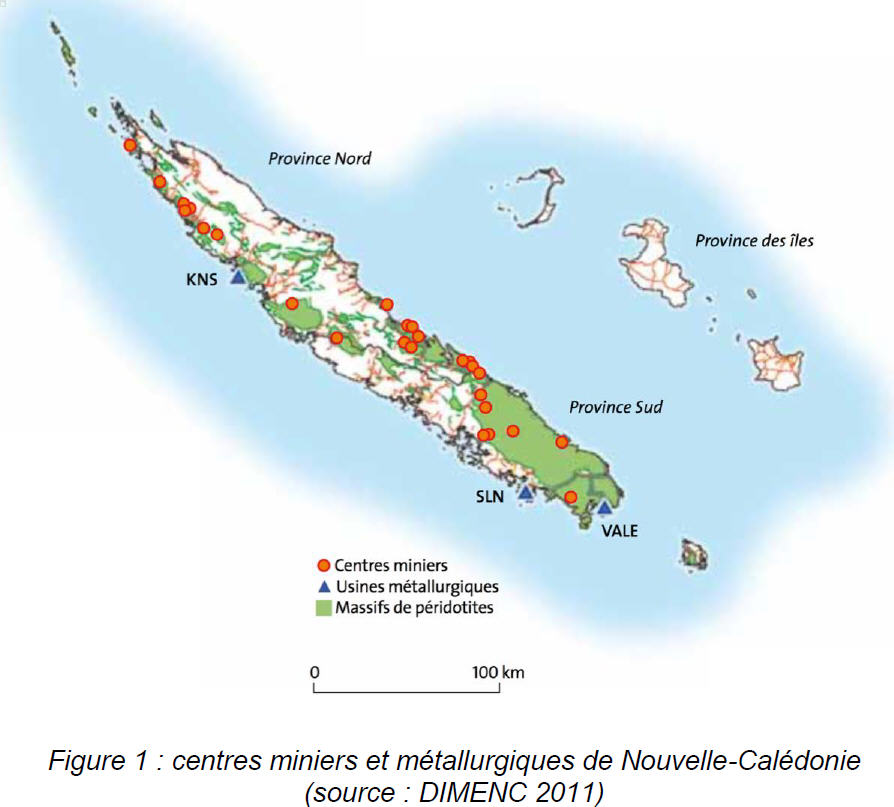

La Nouvelle-Calédonie est une collectivité française située dans l’océan Pacifique sud. Son économie, l'une des plus fortes et des plus dynamiques de l'outre-mer français, est liée aux ressources de son sous-sol. Elle détient entre 20 et 30 % des réserves mondiales connues de nickel, visibles sur la figure 1.

Le procédé principal d’extraction du nickel est la pyrométallurgie, adaptée aux hautes teneurs en minerai dans les sols. Elle est mise en oeuvre par la société le nickel (SLN), l’usine historique de la Nouvelle-Calédonie, et par l’usine Koniambo nickel SAS (KNS) qui a vu le jour au nord de l’île dans les années 2000.

Après plus d’un siècle d’exploitation intensive des sols, la Nouvelle-Calédonie dispose encore de beaucoup de minerais, mais à faible teneur en nickel. C’est pourquoi, depuis 2010, l’entreprise minière Vale a misé sur une extraction hydrométallurgique dans le sud de la Nouvelle-Calédonie, plus adaptée pour traiter les latérites (terres rouges contenant des minerais métalliques) à faible teneur.

2. Comparaison des deux procédés métallurgiques et enjeux

Le nickel intervient dans la composition de l’acier inoxydable, ce qui rend son extraction indispensable. Il existe 2 procédés principaux d’extraction :

- la pyrométallurgie qui permet essentiellement de produire du ferronickel, adapté à la production d’acier inoxydable ;

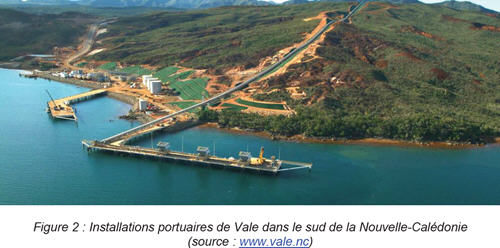

- l’hydrométallurgie qui permet d’obtenir, à partir de minerais moins riches, du nickel très pur (une installation est visible à la figure 2).

Avec la mise en oeuvre récente des deux nouveaux projets métallurgiques (KNS et Vale), le nickel devrait à terme contribuer entre 30 et 40 % du PIB local et faire travailler près de 12 % de la population active locale. C’est un enjeu majeur pour la Nouvelle-Calédonie.

3. Procédé hydrométallurgique d’extraction du nickel

D’abord utilisée au début du XXème siècle pour extraire le zinc, le cuivre et l’aluminium, l’hydrométallurgie a été adaptée dans les années 50 pour traiter les minerais latéritiques de nickel. Cela en fait un procédé relativement récent, que l’on cherche encore à optimiser.

Ce procédé permet l’extraction des métaux du minerai au moyen de réactifs chimiques (lixiviation) dans un milieu à haute température et sous haute pression, puis leur séparation pour produire de l’oxyde de nickel et du carbonate de cobalt (purification et électrolyse).

Les résidus boueux de ce procédé sont actuellement stockés dans des bassins de rétention, ce qui pose des problèmes de sécurité et n’est pas satisfaisant d’un point de vue environnemental. L’usine de Vale dans le sud de la Nouvelle-Calédonie sert cependant d’avant-poste dans ce domaine : depuis décembre 2018, un projet de stockage des résidus une fois asséchés, permettant à la fois de s’affranchir des bassins de rétention et de revégétaliser le terrain minier, est développé en Nouvelle-Calédonie et pourrait permettre une avancée mondiale notable dans la revalorisation des déchets issus de l’hydrométallurgie.

4. Problématiques du sujet

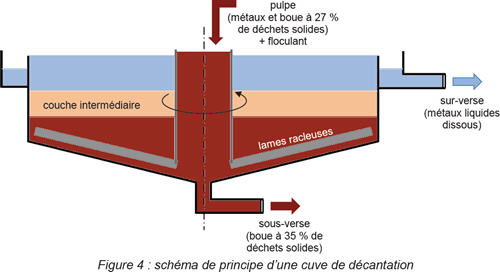

L’étude porte sur une étape du procédé hydrométallurgique de l’usine Vale en Nouvelle-Calédonie : la décantation. Après une injection d’acide sulfurique dans la « pulpe » extraite de la mine (mélange de latérite, de déchets solides et d’eau) pour dissoudre les métaux, la solution obtenue décante dans six cuves successives (voir figure 3). Cela permet de soutirer les solides (déchets) par le fond des cuves, et de récupérer la solution-mère, qui contient les métaux dissous, par surverse (débordement par le haut de la cuve). Pour cela, du floculant est ajouté à la solution pour agglomérer les particules solides, qui sont entraînées en fond de cuve, par gravité où elles forment une boue épaisse. Un bras rotatif équipé de lames racleuses aide au transfert de cette boue vers le centre de la cuve pour l’évacuer, tout en facilitant le dégagement de l’eau et des gaz qu’elle contient.

Lorsque la boue est trop compacte, le couple moteur qui fait tourner le bras devient trop important. Le dispositif est alors soulevé. La vue détaillée du mécanisme est fournie en document annexe A1 et les exigences auxquelles il doit répondre sont données en document annexe A2.

Dans la cuve, le fluide se retrouve schématiquement sous 3 formes (voir figure 4) :

- au-dessus, solution mère, liquide, chargée en nickel, récupérée par surverse ;

- au-dessous, une boue compacte à évacuer par le bas ;

- entre les deux, une couche intermédiaire moins dense.

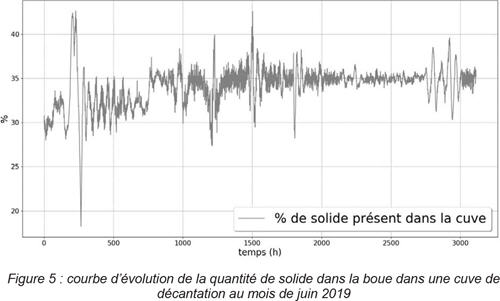

Actuellement, la pulpe qui entre dans les cuves contient 27% de solides, et en ressort à 35 % après 1500 heures de décantation (voir figure 5). Pour optimiser cette étape du procédé, les ingénieurs souhaitent atteindre 50 % de solides dans la boue à l’issue de la décantation.

Cela suppose d’ajuster le dosage du floculant ajouté à la pulpe en entrée, et de s’assurer que la chaîne de puissance est bien dimensionnée pour une telle concentration de solides.

Étude proposée

Dans cette étude, il est proposé :

- d’estimer le couple résistant dû à une boue à 50 % de solides en fond de cuve afin de valider le dimensionnement des moteurs en régime permanent (partie 2) ;

- de valider puis d’utiliser un modèle multiphysique pour confirmer le choix des moteurs lors des petites variations du pourcentage de solides autour de la valeur souhaitée (partie 3) ;

- d’analyser le dispositif de sécurité actuellement mise en oeuvre pour limiter le couple moteur (partie 4) ;

- d’analyser une solution alternative d’ajustement en continu du dosage de floculant (partie 5) ;

- de modéliser mécaniquement la cuve pour identifier des solutions visant à limiter les fuites de pulpe (partie 6) ;

- de conclure sur l’étude réalisée (partie 7) ;

- d’utiliser l’étude cinématique de la partie 5 comme support d’évaluation d’une séquence proposée (partie 8).